您目前所在的位置:首页 > 新闻及活动 > 新闻

2022-05-06

新能源动力电池金相制备

来源: 作者: 浏览:369

随着能源、环境问题日益凸显,新能源汽车是目前各国争相发展的关键行业,其中电池及其能量控制系统无疑是是最迫切想要攻克的难题,提高储能密度及使用安全性一直是研究的热点问题。

应用案例

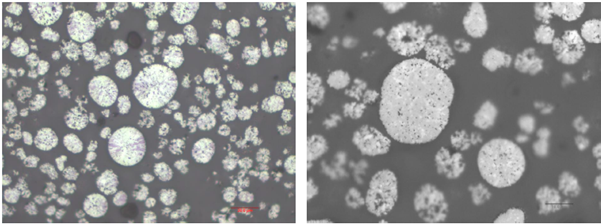

三元粉末

粉末材料需要管控其尺寸粒径分布,形状,内部孔隙率。传统的金相方式制备方式其难点在于如果选用冷镶嵌树脂润湿性差,很难包裹住粉体颗粒,导致在研磨抛光过程中粉体掉落。推荐使用EpoThin2环氧树脂,其物理参数为:树脂与固化剂混合后粘度约250cps,23℃固化时间约9小时,放热峰值温度约65℃。使用小勺子将粉末均匀置于25mm的镶嵌模具内,浇入搅拌好的树脂并用搅拌棒轻轻搅拌,使树脂充分包裹粉末材料,静置等待树脂自然固化。

静置过程中粉末材料会沉降至底部,但是因粉末材料尺寸较小,第一步的研磨不可以用太粗的砂纸进行研磨,推荐使用P2500砂纸,然后进行3µm金刚石抛光去除砂纸划痕,最终使用氧化铝抛光液去除所有划痕,制备工艺参数见下表。

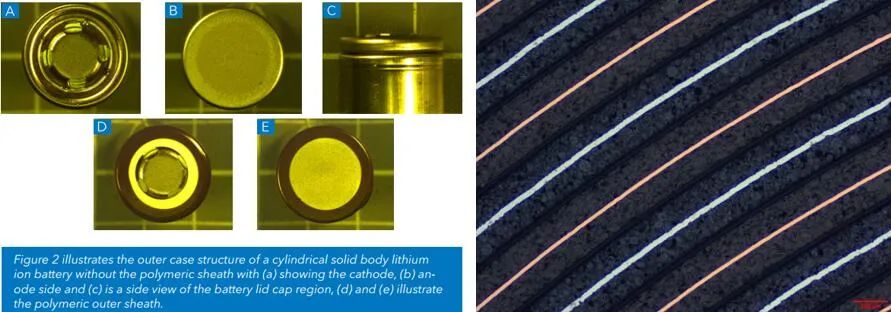

成品圆柱电池

成品电池内部已经注入电解液,在金相制备之前需要将电解液放出,可以使用粗砂纸将电池盖帽去除,放出电池内的电解液。为不改变电池内部结构,建议带外部铁壳直接镶嵌,推荐使用Epothin2树脂进行镶嵌,此款树脂粘度低流动性好,峰值放热温度低,不会改变电池内部结构,为增加树脂的填充,推荐使用SimpliVac真空镶嵌机辅助冷镶嵌。

固化后切割样品,若样品对水敏感,则选用干切的方式进行切割,切割后进行二次镶嵌为合适的尺寸为研磨抛光做准备,水敏感电池可选择金刚石抛光膏进行抛光,酒精加乙二醇进行冷却, 研磨抛光工艺参数见下表。

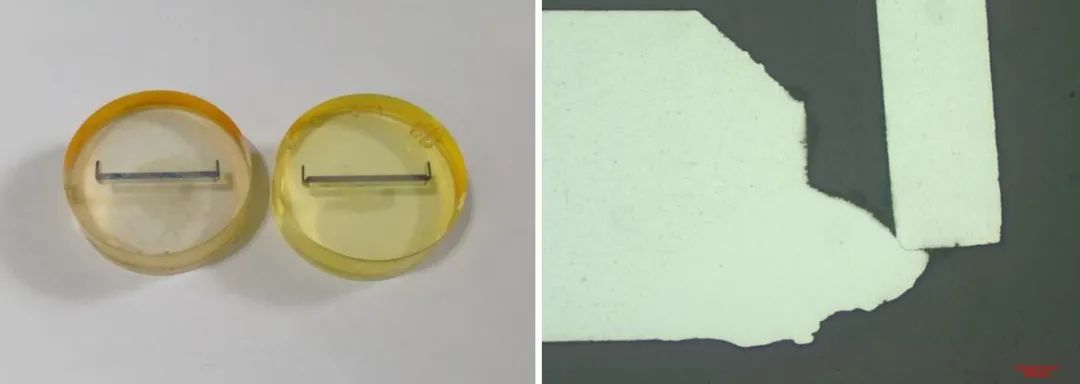

方形电池壳体

目前方形电池壳体多选用铝锰合金,其具有易成型、耐腐蚀、导电性能优异等特点,但铝合金对激光的反射率较高,且导热性好,造成激光焊接有一定难度,焊接过程中会出现凸起、气孔、气泡等问题,所以日常需要管控焊接质量。

方形电池壳体厚度根据容量不同主要有0.6mm和0.8mm,金相检测时的难度在于,薄的铝壳体不能耐受夹具夹持的力,否则极易发生变形,切割时推荐使用标乐Isomet1000切割机搭配20HC金刚石切割片,机器可以搭配一个平台,手推样品切割成合适的尺寸,镶嵌后进行研磨抛光。铝合金在研磨抛光过程中极易发生氧化,所以最终抛光阶段需要使用PH10.5的氧化硅抛光液作为终抛液,可以有效去除氧化皮层,得到铝合金本质的银白色。具体研磨抛光步骤见下表。 抛光后的样品若需要观察焊接情况,可选择10%氢氧化钠或者Kroll溶液进行腐蚀皆可。

下一篇:校赛回顾 | 四川轻化工大学第六届“恒宇-w66给利老牌杯”大学生金相技能大赛暨第十一届全国大学生金相技能大赛选拔赛